Почему подсвечивающие материалы в режимном выпуске — это не «фишка маркетинга», а инструмент управления качеством

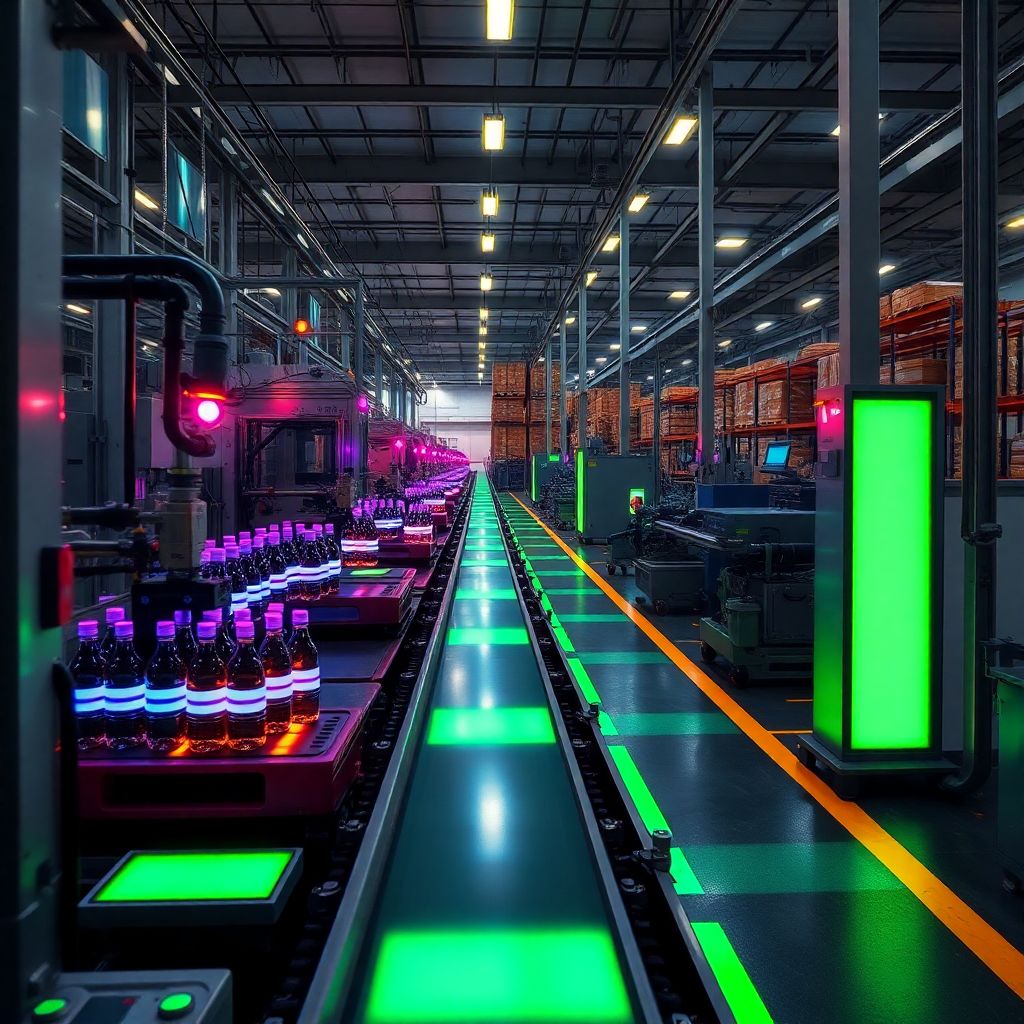

Когда разговор заходит о подсвечивающих материалах, многие до сих пор думают про «красивый эффект» и рекламные фокусы. Но как только производство переходит в режимный выпуск, где важна повторяемость, контроль брака и читаемость маркировки в любых условиях, светящиеся составы внезапно становятся частью системы качества. На реальных предприятиях их используют не ради «вау-эффекта», а чтобы операторы видели дефекты на ходу линии, логисты не путали партии на складе, а служба безопасности могла считывать маркировку при аварийном освещении.

Именно поэтому разговор о том, как правильно использовать люминесцентные материалы для серийного выпуска, нужно вести не только с технологами-колористами, но и с инженерами по оборудованию, контролерами ОТК и даже с отделом логистики. Каждый из них по‑своему влияет на то, как будет вести себя подсветка на реальной линии, а не в идеальных лабораторных условиях.

—

Типы подсвечивающих материалов и где они реально «выстреливают»

Флуоресцентные и люминесцентные: в чём практическая разница для производства

Для режимного выпуска важно разделять два класса: флуоресцентные и классические люминесцентные составы (долгое послесвечение). Флуоресцентные пигменты «зажигаются» только под внешним источником УФ или синего света и мгновенно гаснут, как только освещение пропадает. Это идеальный выбор для inline‑контроля: камера с УФ‑подсветкой моментально видит, легла ли краска, правильно ли дозируется адгезионный слой, нет ли пропусков.

Люминесцентные пигменты (часто на основе алюминатов стронция) работают иначе: они сначала накапливают энергию, а затем медленно отдают её, светясь в темноте от 2 до 10 часов, в зависимости от состава и дозировки. Именно такие светящиеся пигменты для промышленного производства берут, когда речь идёт о навигации, аварийных указателях, маркировке путей эвакуации, обозначении критичных узлов оборудования в тёмных цехах или туннелях. На одной и той же линии нередко комбинируют оба вида: флуоресцентный слой для машинного контроля, люминесцентный — для реальной видимости при отключении света.

—

Где на производстве подсвечивающие материалы работают лучше всего

По практике заводов, которые используют такие решения 3–5 лет, наибольший эффект достигается там, где визуальная информация должна быть доступна при нестандартных условиях освещения. Это маркировка трасс трубопроводов в подземных помещениях, разметка границ опасных зон вокруг роботов, визуальное выделение органов управления, к которым нужно быстро тянуться в аварии. Подсвечивающие добавки часто вводят в лакокрасочные покрытия напольной разметки и в пластики накладок и ручек: оператор в полутьме не ищет кнопку наощупь, а сразу видит, где нужный рычаг.

Хороший пример: крупный логистический склад внедрил флуоресцентные краски для производственных линий купить решил сначала только для тестирования маркировки паллет. Через полгода пришлось расширять проект: оказалось, что водители погрузчиков существенно реже ошибаются с зонами выгрузки, а количество неверно размещённых паллет в «серых» зонах (далёкие стеллажи, раннее утро, смешанное освещение) сократилось почти на треть.

—

Как технологу подобрать тип подсветки под режимный выпуск

Ключевые вопросы, которые нужно задать до запуска пилота

Перед тем как искать подсвечивающие материалы купить оптом, технологам стоит не листать каталоги, а ответить на несколько приземлённых вопросов. Во‑первых, сколько циклов мойки, трения или термоударов должен выдерживать слой. Во‑вторых, будет ли подсветка играть роль функционального элемента (эвакуация, безопасность) или это вспомогательный маркер для контроля. В‑третьих, какой тип освещения доминирует: холодные LED‑панели, натриевые лампы, смешанное естественное/искусственное освещение. От этого зависит, какой спектр возбуждения нужен и какие стабилизаторы вводить.

Эксперты, работающие с линиями розлива напитков и бытовой химии, отдельно подчёркивают необходимость учитывать агрессивные среды: щёлочные моющие составы, горячую воду, пар. Там, где обычные флуоресцентные краски с органическими пигментами «выгорают» за 3–6 месяцев, неорганические люминофоры держатся 2–3 года, но требуют чуть иных режимов сушки и более вязких связующих. Пропустить этот этап — значит через год получить блеклые метки или нечитабельную разметку на полу.

—

Практические критерии выбора и «подводные камни»

1. Условия эксплуатации.

2. Тип подложки (металл, пластик, бетон, стекло).

3. Скорость линии и допустимое «окно» сушки.

4. Ограничения по миграции компонентов (особенно для пищевой и фармы).

5. Требования по считыванию (человек, камера, сканер).

В реальной практике промышленные внедрения «спотыкаются» чаще всего именно на сочетании скорости линии и реального времени формирования плёнки. Поставщик краски пишет «высыхание 5–7 минут», но это при лабораторной сушке в покое. На линии, где конвейер идёт 60–80 м/мин, а температура в цехе плавает, время до прикосновения следующего ролика иной раз оказывается вдвое меньше. В итоге светящийся слой частично смазывается, даёт ореолы, камеры теряют контраст. Эксперты рекомендуют закладывать минимум 30–40 % «запаса» по времени пленкообразования относительно паспортных данных, особенно на первых партиях.

—

Технические блоки: что важно знать «под капотом»

Блок 1. Основные параметры люминесцентных пигментов

У технологов есть несколько ключевых цифр, на которые стоит смотреть, когда обсуждается внедрение. Во‑первых, яркость свечения, обычно выражаемая в мкД/м² через определённый интервал после отключения источника (часто приводят значения через 10 и 60 минут). Для нормальной видимости эвакуационной разметки эксперты советуют ориентироваться не ниже 20–30 мкД/м² через час послесвечения. Во‑вторых, средний размер частиц: грубо 5–25 мкм для лакокрасочных систем и 20–60 мкм для ввода в пластики при литье. Более крупные частицы дают большую яркость, но ухудшают глянец и ровность поверхности.

Также критичны показатели термостойкости. Для полимерных систем, работающих при переработке 220–260 °C, стандартные органические флуоресцентные пигменты уже на грани стабильности и могут заметно выгорать, особенно при длительной выдержке в шнеке. Поэтому для режимного выпуска с высокотемпературными циклами лучше сразу подсвечивать изделия неорганическими люминофорами, заранее проверяя, как они влияют на текучесть расплава и усадку.

—

Блок 2. Особенности ввода добавок в пластик

Когда речь заходит про подсвечивающие добавки для пластика цена — это не единственный параметр, о котором стоит торговаться. Важнее понять, поставляет ли производитель готовый мастерпеллет с оптимальной дисперсией и подобранным носителем (PE, PP, PET и т.д.), или вам придётся самим вмешивать порошок в смесь. На практике самостоятельное дозирование порошковых люминофоров без опытного технолога кончается полосами, неравномерным свечением и локальными зонами перегрева.

Реальные проекты показывают, что оптимальная концентрация люминесцентной добавки для массовых изделий колеблется в диапазоне 0,5–3 % по массе, в зависимости от требуемой яркости и толщины стенки детали. Например, для прозрачных ПЭТ-бутылок навигационного назначения зачастую достаточно 0,7–1 %, а вот для толстостенных техкорпусов или кнопок управления, которые должны чётко светиться в темноте, уходят в диапазон 2–2,5 %. Перебор концентрации выше 3–4 % редко оправдан: текучесть ухудшается, себестоимость растёт, а прирост яркости выходит непропорциональным.

—

Настройка режимного выпуска: как интегрировать подсветку в процесс

От лабораторного образца к стабильной серии

Самая частая ошибка — считать, что если опытный образец выглядит отлично, то можно сразу масштабировать рецептуру на многосменный режимный выпуск. В реальном цехе условия обычно «гуляют»: температура воздуха, влажность, реальная мощность УФ‑ламп, состояние печатных валов или литьевых форм. Эксперты по внедрению рекомендуют вводить светящиеся рецептуры через поэтапную «лестницу»: сначала короткая серия 30–60 минут на реальной скорости, затем смена с непрерывной работой 4–6 часов, и только потом переход к круглосуточному режиму.

На каждом этапе важно не просто визуально оценить яркость, но и фиксировать её количественно. Это можно делать портативным люксметром или фотометрическим датчиком, снимая показания через 5, 30 и 60 минут после облучения. Такой подход позволяет увидеть «проседание» яркости из‑за перегрева, неравномерной укладки слоя или избыточной сушки, ещё до того как партии разошлись по клиентам.

—

Стабильность от партии к партии: работа с сырьём и контролем

Даже если вы нашли идеальную формулу, стабильность серийного выпуска будет упираться в колебания качества сырья. Для люминесцентных составов особенно чувствительны две вещи: дисперсность пигмента и чистота связующего. Сдвиг среднего размера частиц всего на 5–10 мкм уже даёт отличия по яркости и тону свечения. Поэтому на зрелых производствах вводят входной контроль хотя бы по двум параметрам: спектр излучения (простая УФ‑кабина и эталонный образец) и тестовая панель для сравнения яркости при фиксированном времени экспозиции.

Любопытная деталь из практики производителей кабельной продукции: там подсвечивающие материалы используют для маркировки и идентификации жил. При жёстком режиме экструзии разница в влажности сырья ПВХ-компаунда на 0,2–0,3 % уже меняла адгезию и глубину проникновения светящегося слоя. Решением стало внедрение промежуточной сушки и обязательного протокола по времени выдержки материала в бункерах. После этого вариативность яркости по разным сменам упала почти вдвое.

—

Экспертные рекомендации: как не «обжечься» на внедрении

Советы технологов, которые уже прошли несколько циклов запусков

Опытные специалисты сходятся в одном: подсветку нельзя рассматривать как просто пигмент. Это отдельный технологический элемент со своими режимами и контролем. Первая рекомендация — заранее обсудить с поставщиком не только состав, но и методику измерения яркости и срока службы. Запрашивайте не красивые фотографии, а протоколы испытаний с указанием условий: время облучения, тип источника света, угол наблюдения, температуру. Без этого невозможно сопоставить разные решения по‑взрослому.

Второй совет — закладывать отдельную контрольную зону на линии, где оператор или камера могут регулярно снимать показания с эталонной метки. Это может быть небольшой участок ленты, отдельный образец детали, который прогоняется по циклу, или стационарная пластина, регулярно переоблучаемая УФ‑лампой. Так вы видите тренды деградации: снижение яркости, изменения оттенка, появление пятен. В долгосрочной перспективе это превращается в базу данных, по которой корректируют рецептуры и режимы ещё до появления жалоб.

—

Как оценивать экономический эффект, а не только «красоту»

Частая претензия руководителей к проектам подсветки: «Это всё красиво, а где деньги?». Эксперты предлагают считать не стоимость килограмма пигмента, а совокупный эффект на процесс. Например, на линии сборки электрооборудования после внедрения подсвечиваемых элементов разъёмов и разметки гнёзд процент ошибочных соединений снизился на 15–20 %. Это напрямую уменьшило количество доработок и гарантийных возвратов. На складах подсвечиваемая маркировка стеллажей и путей прохода позволила сократить время комплектации заказов в ночные смены на 8–12 %.

Чтобы такие цифры не оставались теорией, ещё на этапе пилота стоит договориться, какие метрики вы отслеживаете: доля брака, время цикла, количество ошибок комплектации, простоев из‑за несчитанной маркировки. После 1–2 месяцев можно сопоставить данные «до» и «после» и уже на основе фактов принимать решение, продолжать ли масштабирование. Именно так один из производителей пищевой упаковки доказал целесообразность закупки более дорогих люминесцентных материалов: брак при ночной визуальной инспекции уменьшился на 27 %, что перекрыло разницу в стоимости сырья за полгода.

—

Практические советы по работе с поставщиками и контролю качества

Как выбирать поставщика и что у него спрашивать

Когда компания выходит на рынок и видит десятки предложений, желание одно — сэкономить и быстро подсвечивающие материалы купить оптом, чтобы «попробовать». Практики советуют всё же подходить системнее. Во‑первых, уточнять, есть ли у поставщика опыт внедрения именно в вашей отрасли: одно дело декоративная отделка интерьеров, другое — тяжёлый режимный выпуск в машиностроении или фарме. Во‑вторых, обязательно просите образцы с подробными техническими паспортами и рекомендуемыми режимами переработки, а не просто «аналог известной марки».

Кроме того, стоит узнать, как поставщик контролирует стабильность своих партий: есть ли у него внутренние стандарты по яркости, спектру и содержанию примесей. Хорошей практикой считается, когда компания готова поставлять не просто сырьё, а комплект: пигмент, связующее, методику контроля и поддержку на этапе запуска. Это снижает риск того, что ваши технологи будут вслепую подбирать режимы, тратя недели на то, что можно было бы решить за пару дней совместных испытаний.

—

На что обращать внимание при приёмке партий

При приёмке очередной партии флуоресцентных или люминесцентных материалов не ограничивайтесь проверкой сертификатов. Минимальный практический набор: тестовая панель или образец, нанесённый на стандартную подложку, выдержанный по одной и той же программе. Затем визуальное сравнение с эталоном и при возможности — измерение относительной яркости. Такая простая процедура занимает 20–30 минут, но спасает от неприятных сюрпризов, когда уже запущено дорогостоящее сырьё.

Эксперты советуют также периодически проверять срок годности и условия хранения. Часть органических флуоресцентных пигментов чувствительна к влаге и ультрафиолету уже в сухом виде; при неправильном хранении на складе (открытые мешки, попадание прямого солнца) они теряют до 20–30 % яркости ещё до того, как попадут в замес. А вот неорганические люминофоры обычно устойчивее, но могут слёживаться, поэтому их нужно перед использованием тщательно разрыхлять или прогонять через сито с подобранной ячейкой.

—

Заключение: как сделать подсветку частью системы, а не разовой «игрушкой»

Грамотное использование подсвечивающих составов в режимном выпуске — это не про разовый эффект, а про системный подход: от подбора типа пигмента и связующего до настройки линий, обучения персонала и ввода контроля яркости. Флуоресцентные и люминесцентные решения, правильно интегрированные в существующие процессы, повышают читаемость маркировки, снижают количество ошибок и брака, а в ряде случаев напрямую влияют на безопасность людей.

Если относиться к ним как к полноценному технологическому инструменту — с цифрами, протоколами и понятными метриками — то вопрос «окупится или нет» постепенно исчезает. Подсветка становится таким же естественным элементом современного промышленного дизайна, как эргономичная форма детали или продуманная логика движения материала по цеху. И именно здесь фраза «флуоресцентные краски для производственных линий купить» перестаёт быть маркетингом и превращается в осознанный шаг по укреплению качества и надёжности вашего серийного производства.